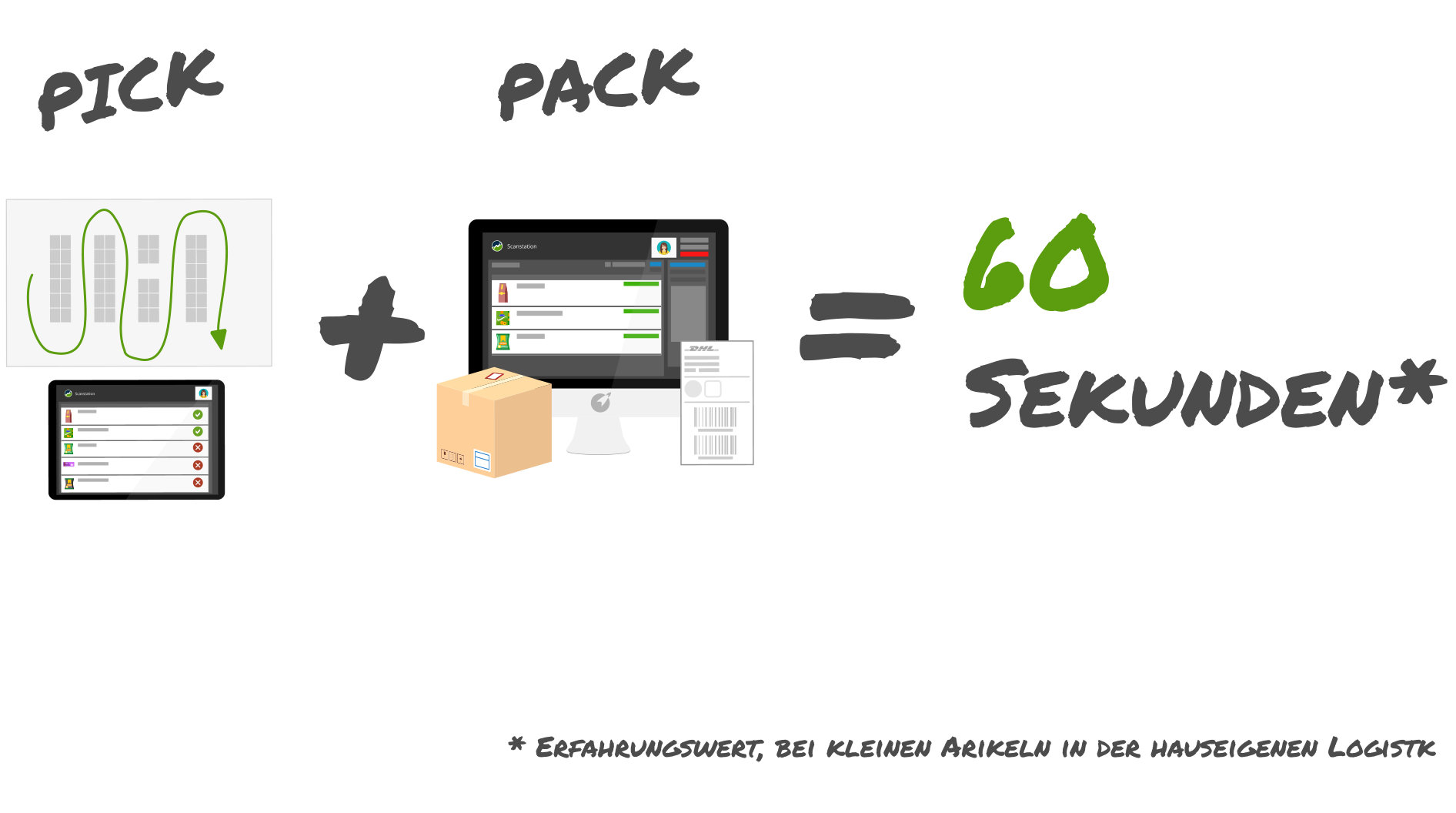

Kommissionierung - Zeit sparen durch saubere Prozesse in der Lagerverwaltung

Im Handel gehört die Kommissionierung zum Tagesgeschäft wie der Verkauf auf Plattformen wie ebay, amazon, real.de und vielen weiteren. Doch der Verkauf auf den Plattformen ist mit einem ERP System weitestgehend automatisiert. Das Packen im Lager übernehmen immer noch Menschen und genau hier stellt sich die Frage wie man diesen Prozess optimieren kann.

Was ist Kommissionierung und welche Arten der Kommissionierung gibt es?

Bei der Kommissionierung handelt es sich um einen Vorgang, bei dem Güter oder Artikel aus einem Gesamtsortiment entnommen und nach vorgegeben Aufträgen zusammengestellt werden. Man spricht in diesem Zusammenhang auch von der Auftragsabwicklung. Man unterscheidet beim Kommissioniervorgang nach:

- der einstufigen Kommissionierung und

- der mehrstufigen Kommissionierung

Was kennzeichnet die einstufige Kommissionierung?

Eine einstufige Kommissionierung liegt dann vor, wenn die Bestellpositionen des Auftrags nacheinander, also sukzessive, abgearbeitet werden. Innerhalb der einstufigen Kommissionierung wird zusätzlich nach Auftragsserien und Einzelaufträgen separiert.

Was unterscheidet die mehrstufige von der einstufigen Kommissionierung?

Bei der mehrstufigen Kommissionierung wird der Gesamtauftrag in verschiedene Teilaufträge aufgeteilt und so durch mehrere Kommissionier abgewickelt. Dies geschieht meist aus Gründen der Effizienz. Die mehrstufige Kommissionierung erzielt in der Regel einen höheren Wirkungsgrad als die einstufige Kommissionierung.

Welche Kommissionierverfahren werden angewandt?

Die Kommissionierverfahren oder auch Kommissioniermethode unterscheiden sich in der Regel nach der Herangehensweise. Die wichtigsten Verfahren sind:

- Pick-by-Voice

- Pick-by-Light

- Pick-by-Terminal

- Pick-by-MDE

- Pick-by-Tablet

- Pick-by-Paper

Was zeichnet die Pick-by-Voice Kommissioniermethode aus?

Beim Pick-by-Voice Verfahren erhält der Kommissionierer seiner Anweisungen über ein Headset durch eine - in der Regel - computererzeugte Stimme mitgeteilt. Bei diesem Verfahren befindet sich der Kommissionierer zumeist direkt vor Ort. Die Kommunikation ist nicht einseitig. Über ein Mikrofon kann er eine Rückmeldung an das System geben. Dies müssen nicht nur Erledigungsvermerke sein, sondern können auch weitere Verfahrensanweisungen betreffen wie zum Beispiel eine Nachbestellung. Das Pick-by-Voice Verfahren kann mit einfachen technischen Hilfsmittel realisiert werden. Es entstehen daher nur geringe Investitionskosten. Es lässt sich gut in ein bestehendes System implementieren und führt zu einer Verkürzung der Suchzeiten.

Welche Besonderheiten hat das Pick-by-Light Verfahren?

Bei der Kommissionierungsmethode Pick-by-Light sind in den Lagereinrichtungen Lichteinrichtungen eingebaut. Solche Systeme bestehen meist aus Lichtsignalen, Displays und Tasten. Diese Lichteinrichtungen geben dem Kommissionierer Angaben zu seiner Position und erlaubt ihm, Informationen zurück an das System zu senden. Diese Methode wird häufig in Lagern verwendet, in denen es einen hohen Durchlauf gibt und auch in Lagern mit einem hohen Artikelbestand. Das Pick-by-Light Verfahren bietet eine hohe Bewegungsfreiheit. Zudem ist es weniger fehleranfällig und ist gut für hohe Durchlaufzahlen geeignet. Auf der anderen Seite erfordert es eine höhere Wartungsfrequenz.

Welche Eigenschaften hat die Pick-by-Terminal Methode?

Bei dieser Methode der Kommissionierung wird die Datenübertragung per Funk realisiert. Meist befindet sich das Terminal an einem Flurförderzeug; es kann aber auch fest installiert sein. Über einen Scanners erfasst der Kommissionierer den Barcodes des Artikels. Das Verfahren Pick-by-Terminal wird vorwiegend für die Kommissionierung von großen Gütern eingesetzt. Diese Methode zeichnet sich durch eine geringe Fehlerquelle aus.

Welche Vor- und Nachteile bietet die Pick-by-MDE Methode?

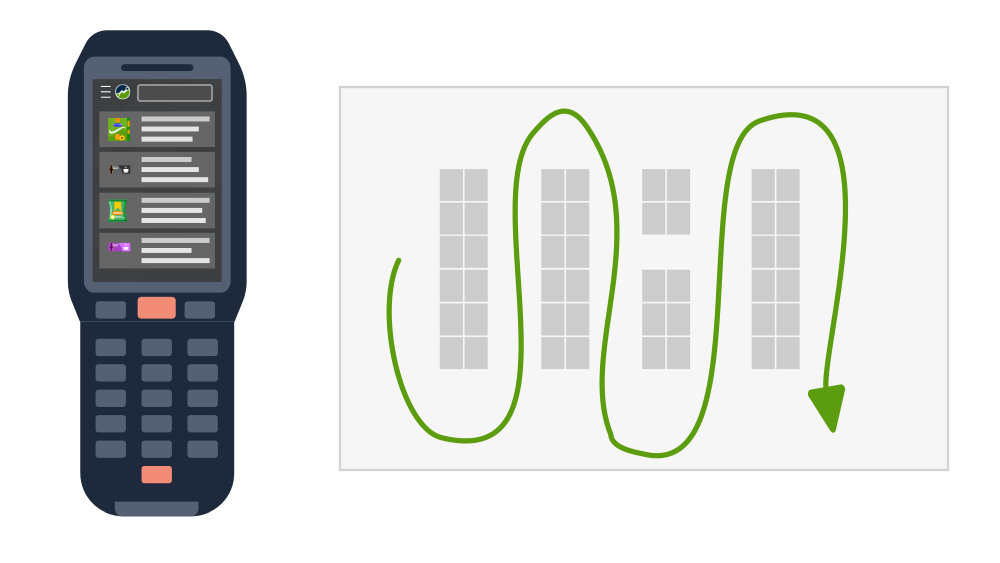

Bei der Methode Pick-by-MDE werden die Artikellisten über ein mobiles MDE-Gerät an den Kommissionier gegeben. Die MDE-Geräte sind meist mit Tastatur, Touchscreen oder einer anderen Art der Kommunikation ausgestattet, damit der Bediener ein Feedback geben kann. Im Unterschied zur Pick-by-Tablet Methode ist das MDE-Gerät mit einem Scanner ausgestattet, über den die Barcodes der Artikel erfasst werden können.

Welche Eigenschaften bietet das Pick-by-Paper Verfahren?

Die Kommissioniermethode Pick-by-Paper ist das klassische Verfahren. Sie kommt komplett ohne besondere technische Hilfsmittel aus. Sie ist noch heute weit verbreitet, nicht zuletzt, da sie einfach und kostengünstig einzurichten ist. Über eine Kommissionierungsliste wird der Kommissionier über die Artikel, die Mengen und meist auch über den Standort informiert. Diese Methode benötigt kaum Aufwand in der Unterweisung bzw. Schulung und lässt sich flexibel erweitern. Auf der anderen Seite müssen die Daten noch in ein rechnergestütztes System nacherfasst werden. Es besteht daher eine mehrfache Datenerfassung, die ein Grund der hohen Fehleranfälligkeit dieser Methode ist. Schwerwiegend ist der hohe Zeitaufwand dieses Verfahrens, der zum Beispiel eine Produktion Just-in-Time nicht möglich macht.

Was zeichnet das Pick-by-Tablet Verfahren aus?

Das Pick-by-Tablet Verfahren ähnelt stark dem Pick-by-Paper Verfahren, wird aber schon digital durchgeführt. Bei dieser Methode erhält der Kommissionier die Informationen über ein Tablet, statt einem papierenen Kommissionierungsauftrag. Dadurch entfällt die mehrfache Datenerfassung. Der Investitionsaufwand ist etwas höher. Im Unterschied zum Pick-by-MDE Verfahren ist das Scannen eines Barcodes hier nicht vorgesehen.

Welche Kommissioniermethoden gibt es?

Im Hinblick auf die Kommissioniermethode werden drei Arten unterschieden:

- Auftragsorientierte, parallele Kommissionierung

- Auftragsorientierte, serielle Kommissionierung

- Serienorientierte, parallele Kommissionierung

Was sind die Besonderheiten der auftragsorientierten, parallelen Kommissionierung?

Bei der auftragsorientierten, parallelen Kommissionierung wird der Kundenauftrag in kleinere Teilaufträge separiert. Auf diese Weise kann die Kommissionierung in unterschiedlichen Lagerabteilungen gleichzeitig bearbeitet werden. Im Anschluss erfolgt die Zusammenführung der Teilaufträge. Als Vorteil ist hier die kurze Auftragsdurchlaufzeit zu sehen. Auf der anderen Seite stehen die Teilung der Aufträge und ihre Zusammenführung mit einem hohen Aufwand.

Welche Eigenschaften zeichnet die auftragsorientierte, serielle Kommissionierung aus?

Bei der Kommissioniermethode der auftragsorientierten und seriellen Kommissionierung wird der Auftrag geteilt und in verschiedenen Lagerabteilungen bearbeitet. Im Unterschied zur auftragsorientierten, seriellen Kommissionierung allerdings nacheinander und nicht zeitgleich. Während die Durchlaufzeit eines Auftrags relativ lang ist, ist dies eine einfache Methode, die wenig Aufwand erfordert.

Was unterscheidet die serienorientierte, parallele Kommissionierung?

Die serienorientierte, parallele Kommissionierung werden Aufträge in Serien zusammengefasst und in verschiedenen Lagerabteilungen bearbeitet. Auch hier werden Teilaufträge gebildet, um später Serien-Aufträgen zugeteilt zu werden.

Kommissionierzeit

Die Kommissionierungszeit gibt an, wie lange es dauert, bis ein Kunde das geünschte Produkt erhält. Die Kommissionierungszeit wird in verschiedene Etappen eingeteilt:

- Basiszeit

- Greifzeit

- Totzeit

- Wegzeit

Was ist die Basiszeit?

Die Basiszeit steht für die Zeitspanne, die vor und nach der eigentlichen Kommissionierung für die Organisation bzw. Verwaltung des Auftrags benötigt wird. Dies beinhaltet unter anderem die Aufnahme des Kommissionierungsbelegs, das Sortieren und Ordnen der Belege, die Aufnahme von Behälter, die Abgabe von Behältern und Waren und die weitere Bearbeitung der Auftragsbelege.

Die Greifzeit

Die Greifzeit ist die Zeitspanne, die sich ausschließlich mit dem Produkt befasst. Sie beginnt mit dem Erfassen (oder Greifen) des Artikels. Sie beinhaltet zudem das Heben des Artikels und das Befördern und Abstellen der Ware. Auswirkungen auf die Greifzeit haben zum Beispiel der Ablageort des Artikels im Lagerregal, das Gewicht und die Größe des Artikels sowie die Art des Behälters.

Was ist mit der Totzeit gemeint?

Die Totzeit wird häufig auch als Nebenzeit betitelt. Dieser Zeitabschnitt befasst sich mit der Suche nach dem Lagerort des Artikels, mit der Bildung eines Anbruchs, mit dem Vergleichen, Zählen und Kontrollieren, mit der Identifikation des Artikels und dem Beschriften, beispielsweise einer Lagerfachkarte). Das Bestreben ist, diese Totzeit möglichst kurz zu halten. Dies kann zum Beispiel durch Vorverpackungen und gute Beschriftungen erfolgen.

Die Besonderheiten der Wegzeit

Die Wegzeit definiert die Zeit, die für die Wege zwischen Annahmestelle, Entnahmeort des Artikels und Abgabestelle zu bewältigen sind. Eine solche Wegstrecke kann mehrere Kilometer am Tag betragen. Nicht selten ist die Wegzeit der größte Faktor in der Kommissionierungszeit. Durch eine WMS Software können lange Wegzeiten vermieden oder verkürzt werden.

Kommissionierleistung

Bei der Kommissionierleistung wird die Leistung eines Kommissioniers bewertet. Dazu wird seine erbrachte Leistung innerhalb einer bestimmten Zeitfrist gemessen. Häufig beträgt diese Zeiteinheit eine Stunde. Die Bewertung setzt sich meist aus der Anzahl der Positionen und Artikeleinheiten zusammen, die in der Zeiteinheit erledigt wurden. Dabei müssen die unterschiedlichen Wareneinheiten und Auftragsgrößen beachtet werden. Die Kommissionierleistung ist eine Kennzahl für die Produktivität oder Effektivität eines Lagers. Im Hinblick auf die geforderte permanente Warenverfügbarkeit, kommt einer hohen Kommissionierleistung eine besondere Bedeutung zu.

Welche Faktoren beeinflussen die Kommissionierleistung?

Die Effizienz eines Lagers hängt von unterschiedlichen Einzelpunkten ab und kann über diese gesteuert werden. Zu den Faktoren gehören:

- Kommissioniersystem

- Methode der Kommissionierung

- Welche Fördermittel werden verwendet

- Welche Güter werden kommissioniert

- Umfang eines Auftrags

- Umfang des Lagersortiments

- Anzahl der Positionen in einem Auftrag

- Kommunikationsarten

Durch die zunehmende Digitalisierung kann eine Verbesserung bei der Kommissionierleistung festgestellt werden. Durch ein geeignetes ERP System oder CRM System ist beispielsweise eine bessere Leistung der Kommissionierung möglich.

Was bedeutet Retourenabwicklung?

Die Retourenabwicklung beschäftigt sich mit der Rückführung von Waren, die zum Beispiel über den Onlinehandel abgesetzt und wieder zurückgesendet werden. Die Vorgaben für die Abwicklung der Retouren setzt der Auftraggeber. Dies hängt unter anderem damit zusammen, dass das Widerrufsrecht auch die Rückgabe von gebrauchten Artikeln ermöglicht und diese nicht in den Lagerbestand neuwertiger Artikel zurückgeführt werden können. Damit wird unter anderem der Faktor Warenbeurteilung dem Kommissionierungsprozess hinzugefügt. Die Retourenabwicklung stellt damit für jedes Lager eine besondere Herausforderung dar.

Was ist ein Supply-Chain-Management?

Das Supply-Chain-Management ist eine andere Bezeichnung für ein Logistikmanagement. Es beinhaltet die Planung, die Organisation, die Steuerung, die Abwicklung und die Kontrolle des gesamten Flusses von Waren und Material sowie der Informationen. Die Gesamtheit dieser Prozessketten ergibt eine Wertschöpfungskette, die Supply Chain. Die Bedeutung des Logistikmanagements darf nicht unterschätzt werden. Die Logistik stellt einen erforderlichen Faktor für den wirtschaftlichen Erfolg dar, der häufig sehr bedeutend ist.

Was ist Distributionslogistik?

Die Distributionslogistik oder auch Vertriebslogistik ist die Verbindung zwischen der Produktion eines Artikels und seinem Absatz. Sie beinhaltet daher alle Vorgänge, die mit dem Lager, dem Umschlag und dem Transport eines Artikels zwischen seiner Produktion und der Abgabe an den Kunden befasst sind. Neben dem eigentlichen Transport sind auch die Tätigkeiten enthalten, die sich mit Information, Steuerung und Kontrolle beschäftigen. Im Rahmen der Distributionslogistik geht es um mehrere Ziele. Eine hohe Warenverfügbarkeit sichert, dass der Kunde den Artikel möglichst schnell erhalten kann. Bei dem Transport und der Lagerung der Waren sollen möglichst wenig Kosten entstehen.

Womit beschäftigt sich die Produktionslogistik

Die Produktionslogistik ist als ein Teil der Gesamtproduktion zu verstehen. Sie beinhaltet die Planung, die Steuerung sowie die Kontrolle der Prozesse von Transport, Umschlag und Lagerung in einem Unternehmen.

Was beinhaltet die Beschaffungslogistik

Die Beschaffungslogistik beschäftigt sich mit der Logistik vom Wareneinkauf bis zur Produktion eines Artikels. Sie stellt damit das Bindeglied zwischen der Produktionslogistik des Unternehmens mit der Absatzlogistik des Lieferanten dar.

Welche Eigenschaften kennzeichnet die Entsorgungslogistik

Zur Entsorgungslogistik gehören alle Maßnahmen, die der Vorbereitung sowie der Durchführung einer Entsorgung von Artikeln dienen. Dies sind planende sowie ausführenden Arbeiten, die sich mit der Entsorgung von nicht mehr benötigten Artikeln beschäftigen.