Grundlagen zum Thema Lagerhaltung

Was ist ein Lager?

Ein Lager stellt den zentralen Punkt für eine Lagerhaltung. In einem Lager können unterschiedliche Materialien und Produkte ein- und ausgelagert werden und dabei verschiedenen Mustern folgen. So kann eine Einlagerung beispielsweise als Zwischenlagerung, wie aber auch als Lagerung auf Reserve fungieren. Das Lager selbst kann hierbei also verschiedene Aufgabengebiete einnehmen und / oder sich dorthin ausrichten lassen. In der Regel werden Räume, Gebäude oder auch große Areale als Lager für ein Unternehmen genutzt. Im Wirtschaftszweig wird das Lagern von Produkten oder Lagerhaltungswesen auch als Lagerei bezeichnet.

Was ist Lagerhaltung?

Unter dem Begriff Lagerhaltung versteht man das Einlagern von firmenrelevanten Produkten. Prinzipiell spielt es hierbei erst einmal keine Rolle, ob die jeweiligen Materialien, die eingelagert werden, für die Produktion, die Weiterverarbeitung oder auch nur als Durchgangsprodukt gezählt werden. Der Begriff Lagerhaltung oder kurz LH (Abk. wird auch im weiteren Verlauf des Textes verwendet) beschreibt die generell Lagerung von Produkten aller Art.

Unterschieden wird hierbei zwischen der Art der Produkte, die eingelagert werden, sowie auch bei der Handhabung, wie entsprechende Produkte ein- und ausgelagert werden. Bei diesem Punkt spricht man auch von Lagerverfahren, welche im kommenden Text noch explizit beschrieben werden sollen.

Unter dem Begriff Lagerung selbst versteht man die gewollte Unterbrechung eines Materialflusses, der in Zusammenhang mit dem Betrieb / Unternehmen steht. Wie lange ein Produkt hierbei eingelagert wird, spielt keine Rolle. Gleiches gilt hier für die Art des Materials.

In welchem Bereich können Lagersysteme eingesetzt werden?

Lagersysteme werden in den unterschiedlichsten Bereichen, verstärkt jedoch in der Industrie, eingesetzt. In erster Linie geht es hierbei um die Einlagerung von Produkten, die für weitere Herstellungsprozesse benötigt werden, ebenso wie die Einlagerung von bereits fertigen Produkten. Inwieweit hier eine Lagerung stattfindet und welches Ausmaß diese annimmt, hängt von Unternehmen ab.

Welche Posten können eingelagert werden? Geht es um die Posten, die eingelagert werden können, so unterscheidet man diese in der Regel in 5 Kategorien, die später auch bei der Lagerlogistik berücksichtigt werden, bzw. berücksichtigt werden sollten. Bei der Auflistung ist zu beachten, dass es sich dabei keineswegs um ein Ranking handelt. Die Reihenfolge der Auflistung ist frei gewählt und soll lediglich die Möglichkeiten aufzeigen, sie jedoch nicht priorisieren.

Kategorie 1: Werkzeuge

Unter der Kategorie Werkzeuge werden alle Maschinen und Verbrauchsmaterialien gezählt, die im Unternehmen benötigt werden. Dabei wird zwischen jenen Maschinen, die für die Produktion benötigt werden und jene, die als Reserve zur Verfügung stehen in der Regel unterschieden. Auch Verbrauchsmaterialien, wie beispielsweise Papier, Schreibmaterial oder ähnliche Büroartikel fallen unter die Rubrik Werkzeuge.

Kategorie 2: Produktionsmittel

Unter Produktionsmittel werden alle Produkte gezählt, die für die Weiterverarbeitung benötigt werden. Hierzu zählen beispielsweise Materialien, wie Metalle und Edelmetalle die zur Herstellung des Produktes benötigt werden. Alle Produkte werden dabei intern gelagert, jedoch von externen Firmen / Unternehmen zugeführt. Unter der Kategorie Produktionsmittel werden also jene Produkte geführt, die zugeliefert werden.

Kategorie 3: Produkte

Die Kategorie 3 Produkte muss in zwei Unterkategorien aufgeteilt werden. Die erste Unterkategorie bezieht sich auf die Halbfertigprodukte. In dieser werden alle Produkte aufgeführt, die für die Weiterverarbeitung genutzt werden. Beispielsweise für die Veredelung. In der zweiten Unterkategorie stehen die Fertigprodukte. Hier sind alle Produkte gelistet, die für den Verkauf bzw. die Auslagerung bereitstehen. Diese Unterkategorie ist insbesondere für die Versandabteilung innerhalb des Unternehmens wichtig.

Kategorie 4: Betriebsstoffe

Die Kategorie Betriebsstoffe sollte mit der Kategorie 2 Produktionsmittel nicht verwechselt werden. Während es bei der Kategorie 2 um Materialien geht, die für die Herstellung von Produkten benötigt werden, listet die Kategorie 4 Materialien und Stoffe auf, die für die Herstellung benötigt, aber nicht direkt in das Produkt einfließen. Hier sind also Betriebsstoffe, wie beispielsweise Öle oder Fette gemeint.

Kategorie 5: Roh- und Hilfsstoffe

Die letzte Kategorie umfasst jene Produkte, die sowohl in das Produkt mit einfließen, sowie aber auch jene Materialien, die für den Transport eines Produktes benötigt werden und in der Regel in das Unternehmen zurückkehren. Ganz typischer hierfür sind spezielle Verpackungsmaterialien, die für die Auslieferung benötigt, aber für den Verbraucher später nicht relevant sind.

Funktionen und Aufgaben

In der LH bzw. Lagerlogistik werden verschiedene Aufgaben und Funktionen unterschieden. Dies dient in erster Linie der klaren Verteilung und soll den Ablauf im Unternehmen vereinfachen und zugleich optimieren. Wie bei der Postenunterteilung so finden sich auch bei den Aufgaben und Funktionen 5 wesentliche Bereiche, die es hier zu unterscheiden gilt. Dabei gilt auch an dieser Stelle der Hinweis, dass die Reihenfolge nicht als Ranking anzusehen ist. Die Auflistung ist frei gewählt und dient lediglich der Veranschaulichung.

Sicherungsfunktion

Die Sicherungsfunktion ist mit der Hortung von Produkten vergleichbar bzw. dieser Variante nahezu gleichzustellen. Hierbei geht es darum, die jeweiligen Produkte in ausreichender Menge zu lagern, um einen fließenden Ablauf in der Produktion, sowie in der Auslieferung von fertigen Produkten zu garantieren. Diese Variante wird immer dann eingesetzt, wenn nicht genau eingeschätzt werden kann, wie der zukünftige Absatz von Produkten verlaufen wird. Verstärkt findet man solche Szenarien bei Produkten, die saisonal sind. Bei dieser Kategorie findet man in der Regel Schwankungen vor, die bereits im Vorfeld einkalkuliert werden müssen. Damit es später nicht zu Engpässen bei Produktion und Lieferung kommt, wird die Sicherungsfunktion angewendet.

Umlagerungsfunktion & Überbrückungsfunktion

Bei der Produktion kann es durchaus vorkommen, dass die Menge benötigter Materialien größer ist als die Menge der entstehenden Produkte. Beispielsweise kann es vorkommen das fünf Metallstücke für ein Produkt benötigt werden. Damit der Produktionsfluss hier aufrechterhalten werden kann, werden die überschüssigen Materialien, die für die Produktion benötigt werden, vorsorglich eingelagert. Wird dieses Verfahren angewendet, so spricht man von einer Überbrückungsfunktion.

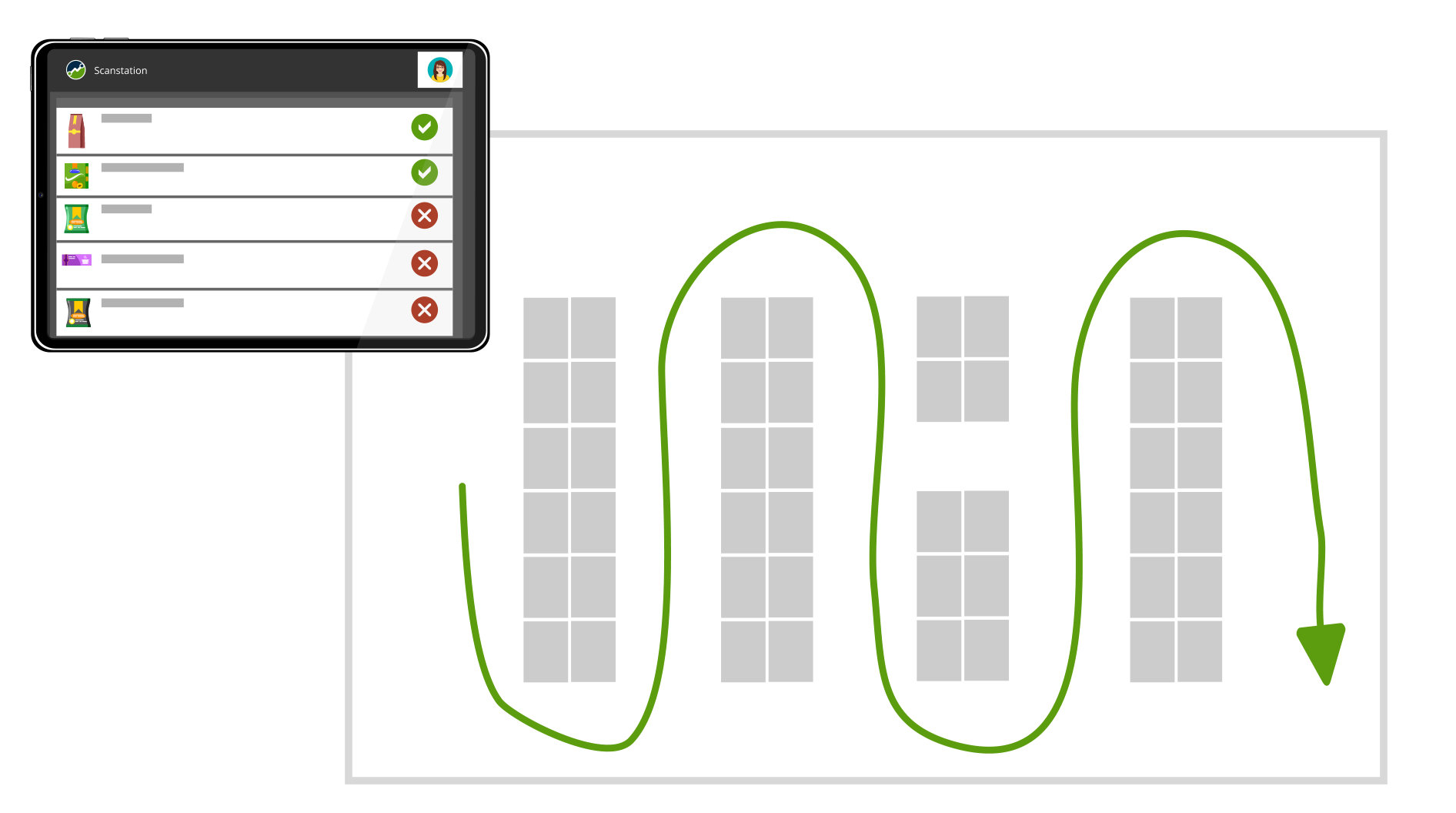

Eine weiterführende Aufgabe nimmt die Umlagerungsfunktion an dieser Stelle ein. Werden fertige Produkte für den Versand vorbereitet und somit entsprechend verpackt und etikettiert, spricht man von einer sogenannten Umlagerungsfunktion. Gleiches gilt, wenn Produkte auf Fehler geprüft und gegebenenfalls aussortiert werden. Dies ist die sogenannte Aussortierungsaufgabe und ebenfalls Bestandteil der Umlagerungsfunktion. Sowohl bei der Überbrückungs- als auch bei der Umlagerungsfunktion kommt in der Regel eine Lagersoftware mit Scanner zum Einsatz, um Materialmengen und aussortierte Produkte direkt vor Ort dokumentieren und in den Lagerplan einpflegen zu können. Der Einsatz von Lagersoftware mit Scanner soll aber im späteren Verlauf des Textes noch genauer thematisiert werden.

Spekulationsfunktion

Die Spekulationsfunktion ist wohl sicherlich die bekannteste Funktion und auch außerhalb von Unternehmergruppen bekannt. Diese Option beschreibt den Einkauf von größeren Mengen einer Ware, basierend auf der Spekulation der Preisveränderung. Das bedeutet, dass hier eine große Menge zu einem entsprechenden Preis eingekauft wird, mit der Vermutung das sich der Preis in der kommenden Zeit erhöhen wird und dadurch die Ware selbst an Wert zunimmt.

Man sollte an dieser Stelle jedoch immer beachten, dass dieser Verlauf auch in exakt die andere Richtung verlaufen kann. Es ist also durchaus möglich, das die Preisentwicklung negative Züge annimmt und somit die Ware an Wert verliert. In einem solchen Fall würde man dann von einem Verlustgeschäft sprechen. Ein typisches Beispiel, wo solche Situationen häufig auftreten, ist der Handel mit Hardware.

Eine zusätzliche Option, die ebenfalls unter die Spekulationsfunktion fällt, ist die Fokussierung auf Rabatte bei großen Mengen. Kauft ein Unternehmen eine große Menge eines bestimmten Produktes, so kommt es nicht selten vor, dass hier ein Mengenrabatt gegeben wird. Auch dieser kann dann später in die Kalkulation einfließen und eine positivere Bilanz erzeugen.

Veredelungsfunktion

Die Veredelungsfunktion bezieht sich auf die weitere Verarbeitung von Produkten und wird daher auch oft Produktionsfunktion des Lagers genannt. Insbesondere bei Produkten, wie Rum, Whisky sowie aber auch bei Früchten oder Tierprodukten, wie Honig, Käse oder Schinken kommt die Veredelungsfunktion zum Tragen. Handelt es sich um Produkte, die gewollt verändert werden sollen, bevor sie in den Handel gegeben werden, so durchlaufen diese Produkte diesen Prozess und sind somit Teil der Veredelungsfunktion.

Sonstige Aufgabenfelder

Zu den sonstigen Aufgabenfeldern eines Lagers gehören speziell jene Funktionen, die sich auf den Umweltschutz beziehen. Die Rücknahme von Mehrwegverpackungen und Wertstoffen ist hier ein typisches Funktionsfeld, welches auch unter dem Namen "Dualen Systems" oder kurz DSD bekannt ist. Ein einfaches Beispiel hierfür ist die Rückführung und Einlagerung von Verpackungsmaterialien, die zur Wiederverwendung aufbereitet werden können.

Ebenfalls unter diese Rubrik zählt die Sammlung von Altprodukten, die zur Weiterverarbeitung verwendet oder entsorgt werden können. Zu diesem Punkt gehört zusätzlich auch die sichere Lagerung von Gefahrenstoffen, worunter beispielsweise auch Batterien und Akkumulatoren, kurz Akkus.

Welche Lagerarten gibt es?

Unter Lagerarten versteht man die Unterteilung der zu lagernden Produkte nach verschiedenen Kriterien. Die wichtigsten Unterscheidungsfaktoren sollen hier einmal kurz aufgelistet und erklärt werden. Dazu sollte beachtet werden, dass es hier auch noch andere Kriterien geben kann, die ebenfalls als Unterscheidungsfaktor angesehen werden können, hier aber folgerichtig (aufgrund der Wichtigkeit) nicht aufgelistet sind.

Unterscheidung nach zu lagernden Gütern

Güter werden in erster Linie an der Konsistenz, also die chemischen Aggregatzustände fest, flüssig und gasförmig, unterscheiden. Ebenso gilt es die Materialart zu unterscheiden. Unterschieden wird hier beispielsweise zwischen Holz und Metall oder zwischen Kunststoff und Glas.

Auch die Gewichtseinstufung sowie das Volumen sind entscheidende Faktoren, die bei der Lagerung berücksichtigt werden. Bei Hochregallagern ist dies besonders entscheidend, da hier entsprechend schwere Elemente / Produkte im unteren Bereich gelagert werden sollte, wobei leichte Produkte eher in den oberen Regalen zu finden sein dürften. Alle Unterscheidungsmerkmale dienen in erster Linie der Optimierung des Lagers bzw. der LH.

Unterscheidung bei temperaturabhängigen Produkten

Ein ganz wichtiges Unterscheidungsmerkmal findet sich bei der Temperaturabhängigkeit. Handelt es sich bei einzulagernden Produkten, um Stoffe, die kühl gelagert werden müssen, so muss hier ein entsprechender Lagerplatz gewährleistet sein. Andernfalls könnte es zu einer Beschädigung oder gar zur Zerstörung des Materials oder Produktes kommen.

Unterscheidung zwischen Größen und Längen

Speziell in der Holzbranche finden sich immer wieder Übergrößen, wenn es um die Einlagerung von Holz geht. Das jeweilige Lager muss also auf solche Übergrößen zugeschnitten sein, um eine Einlagerungsfunktion übernehmen zu können. Bei jenen Lagerarten wird daher auch zwischen Flachgutlager und Langgutlager unterschieden. Auch die Menge der einzulagernden Produkte sollte in diesem Zusammenhang berücksichtigt werden. In der Regel wird hier zwischen geringer, mittlerer und hoher Bestandsmenge unterschieden. Die jeweilige Einteilung kann aber vom Unternehmen jederzeit individuell gewählt werden. Jene genannte Unterteilung ist hier lediglich als Orientierung anzusehen.

Unterscheidung bei der Betriebsart

Die Betriebsart beschreibt die Unternehmensart und hat somit auch Einfluss auf die Größe und Ausführung des Lagers. Unterschieden wird hierbei zwischen folgenden Betriebsarten:

- Industriebetrieb (eingelagert werden hier typischerweise Betriebs- und Rohstoffe)

- Großhandel (Lagertypen: Kommissionslager und Konsignationslager)

- Einzelhandel (Lagertyp: Verkaufslager)

- Spedition (Lagertypen: Auslieferungslager und / oder Verteilerlager)

Unterscheidung beim Lagerstandort

Beim Lagerstandort werden drei Varianten unterschieden. Der zentrale Lagerort, auch Zentrallager genannt, der dezentrale Lagerort und das sogenannte Handlager, welches in den meisten Fällen für Bedarfsgut verwendet / benötigt wird. Je nach Unternehmensstruktur kann eine Firma auch über mehrere Lagerstandorte verfügen, wobei es jedoch stets nur ein Zentrallager geben sollte und alle weiteren Lager als dezentrale Lager oder Außenlager fungieren.

Unterscheidung der Bauweise eines Lagers

Natürlich gibt es auch bei der Struktur und Bauweise eines Lagers entsprechende Unterscheidungsarten, die hier berücksichtigt werden müssen. Die Auswahl eines entsprechenden Lagers ist im Normalfall nicht oder nicht nur von der Branche eines Unternehmens abhängig, sondern von der Philosophie / Ausrichtung der Firma. Unterschieden wird hier zwischen drei Lagertypen:

- Freilager

- Geschlossenes Lager

- Bunkerlager

Weitere typische Unterscheidungsmerkmale kurz zusammengefasst

- Lagereigentümer (Fremdlager oder Eigenlager)

- Lagertechnik (Fördermittel, Krane, elektronische Hilfsmittel, Scanner, u.v.m.)

- Lagereinrichtung (Regallager oder Schranklager)

- Lagertransportmittel (technische Geräte / Hilfsmittel für den Transport von Gütern)

Was sind Lagerplatzsysteme?

Die Lagerplatzsysteme legen die Einlagerung von Materialien und Produkten fest und deren Standort. In den meisten Fällen spricht man hier auch von der Logistik eines Lagers bzw. eines Unternehmens. Zwei Systeme müssen in diesem Zusammenhang unterschieden werden, die beide sowohl Vor- als auch gewisse Nachteile aufweisen.

Möglichkeit 1 eines Lagerplatzsystems: Die feste Lagerplatzzuordnung

Wie der Name schon vermuten lässt, gibt es bei dieser Variante der Lagerverwaltung klar zugewiesene Plätze für die jeweiligen Produkte, die eingelagert werden sollen. Je nach Produkttyp und Klassifizierung wird hier also ein bestimmter Lagerplatz zugewiesen, der nachträglich auch nicht mehr verändert wird. Ganz nach dem Motto ?Gleiches zu Gleichem". Dies dient dazu, den jeweiligen Lagerort eines gesuchten Produktes schnell und einfach ermitteln zu können. Ein wesentlicher Vorteil in der Logistik, der aber auch einen entscheidenden Nachteil mit sich bringt. Im Laufe von Arbeitsprozessen kommt es zu schwankenden Beständen innerhalb eines Lagers, wobei die fixen Lagerplätze ein Problem darstellen können. Lagerplätze, die einem bestimmten Produkt zugewiesen wurden, welches aber momentan nicht benötigt und somit nicht auf Lager ist, können nicht neu zugewiesen werden, da es dem eigentlichen System schaden würde. Dies bedeutet im Umkehrschluss das hier Lagerflächen teilweise nicht genutzt werden können, was zu einer schlechteren Auslastung eines Lagers führen kann. Die Lagerkapazität wird also nicht über den gesamten Zeitraum in der Form ausgeschöpft, wie dies eigentlich möglich wäre.

Möglichkeit 2 eines Lagerplatzsystems: Die dynamische Lagerplatzzuordnung

Die dynamische Lagerplatzzuordnung basiert nicht auf festgelegten Lagerplätzen für bestimmte Artikel, sondern nutzt die Zuordnung einer freien Lagerfläche für ein einzulagerndes Produkt. Man spricht hier auch von der chaotischen Einlagerung bzw. dem chaotischen Lagersystem, welches in erster Linie auf die maximale Auslastung der Lagerfläche abzielt. Dies führt jedoch dazu, dass der jeweilige Standort eines Produktes im Laufe eines Prozesses wechseln kann und somit immer wieder neu ermittelt werden muss. Aus diesem Grund wird bei der Verwendung dieses Lagerplatzsystems auch verstärkt Software eingesetzt, um dieser Problematik entgegenzuwirken. Darüber hinaus ist der Einsatz von Software sehr häufig notwendig, um Zusammenlagerungsverbote einzuhalten. Bei Gefahrenstoffen, wie beispielsweise Chemikalien, dürfen bestimmte Produkte nicht unmittelbar nebeneinander gelagert werden. Bei einem dynamischen Lagersystem könnte dies jedoch passieren, wenn hier keine entsprechende Überwachung durchgeführt wird. Der Einsatz von einem ERP System ist hier eine typische Methode zur Einhaltung der Lagerbestimmungen und zur Feststellung der Lagerorte anderer Produkte. Um dies umsetzen zu können ist eine Erfassung der Produkte, beispielsweise durch eine mobile Datenerfassung zwingend erforderlich. Eine Lagersoftware mit Scanner ist ebenfalls ein typisches Medium, um ein dynamisches Lagersystem effektiv einzusetzen. Übertragung auf mehrere Lager eines Unternehmens kann auch eine Cloud ERP eingesetzt werden. Wie dieses Prinzip aufgebaut ist, soll im nächsten Punkt gezeigt werden.

Einsatz von ERP System und Cloud ERP

Ein ERP System konzentriert sich neben der Verwaltung eines oder auch mehrerer Lager auch auf alle weiteren Teilbereiche eines Unternehmens. Kapital und Personalmanagement sowie die Kommunikationstechnik zwischen den jeweiligen Abteilungen ist Teil eines ERP Systems. Mithilfe einer solchen Software lassen sich komplexe Abläufe vereinfachen und so die Optimierung des Unternehmens umsetzen. Wichtiger Bestandteil und Grundvoraussetzung sind die Pflege der Datenbanken und die stationäre, wie auch mobile Datenerfassung.

Über ein ERP System ist es möglich den gesamten Ablauf vom Materialeinkauf bis zum Verkauf eines Produktes abzuwickeln. Daher spricht man bei solch einer Software auch von einem Fulfillment Dienstleister. Unter einem Fulfillment Dienstleister versteht man ein Produkt, in diesem Fall also eine Software, die alle wesentlichen Bestandteile beinhaltet, um ein Unternehmen führen zu können. Dabei werden alle Geschäftsteile mit einbezogen und können untereinander kommunizieren.

Die Cloud ERP stellt hierbei eine Erweiterung dar. Während ein typisches System sich auf die Prozesse innerhalb eines Komplexes / Lagers und Verwaltung bezieht, kann die Cloud ERP Gebäude-übergreifend genutzt werden. Hierbei spielt es absolut keine Rolle, wo sich die jeweiligen Lager befinden. Über die Cloud können beispielsweise alle Lagerbestände von jedem Unternehmensstandort aus abgerufen werden. Dies ermöglicht es, auf Kundenbestellungen effektiv reagieren zu können, selbst wenn das gewünschte Produkt im jeweiligen Lager nicht zur Verfügung steht, jedoch im Außenlager vorhanden ist. Über die Cloud ERP können also alle Lager digital miteinander verbunden werden.

Zwischen welchen Punkten wird beim Lagerbestand unterschieden?

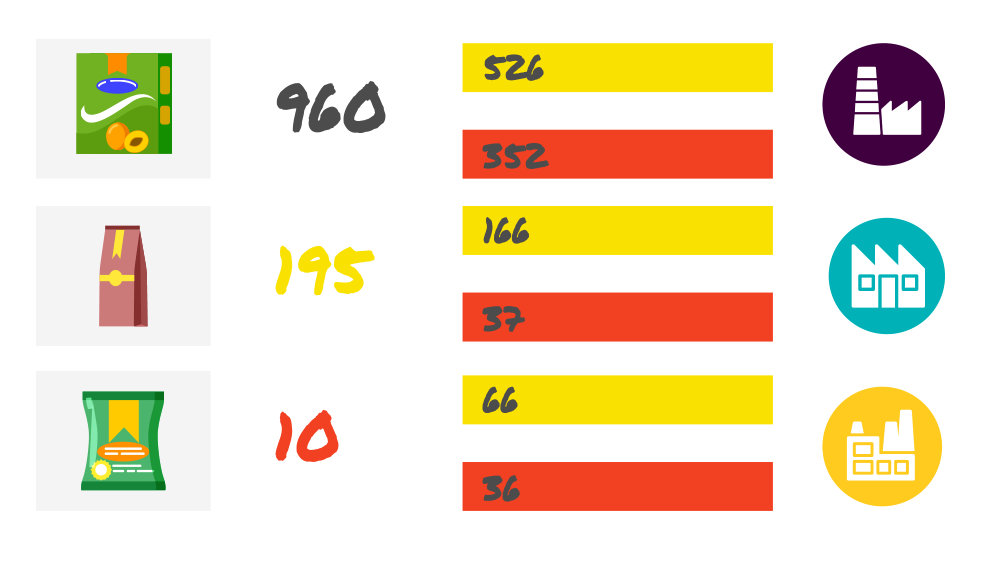

Der Lagerbestand drückt aus, welche Menge eines bestimmten Produktes im Lager vorhanden ist. Hierbei unterscheidet man zwischen Mindestbestand, Meldebestand und Maximal- bzw. Höchststand.

Der Mindestbestand

Der Mindestbestand beschreibt jenen Bestand der nicht unterschritten werden darf, um den Ablauf eines oder mehrerer Prozesse nicht zu gefährden. Sollte der Mindestbestand unterschritten werden, so kommt es in der Regel zu Verzögerungen oder gar zum Stopp eines Prozesses.

Der Meldebestand

Der Meldebestand wird von einem Unternehmen selbst festgelegt und bezeichnet jene Produktmenge, die sich am Grenzwert befindet, jedoch laufende Prozesse nicht beeinflusst. Ist dieser Punkt erreicht, sollte das entsprechende Material nachbestellt werden. Die Meldung wird also vom Lager an den Einkauf weitergeleitet, um die entsprechenden Maßnahmen zu treffen.

Der Maximal- oder Höchstbestand

Der Maximalbestand beschreibt die höchstmögliche Menge eines Materials oder Produktes, welches eingelagert werden kann. Der Höchstwert kann nicht überschritten werden. Eine höhere Produktmenge, die über dem Maximalwert liegt, wird als Überschussware angesehen, die bei nicht möglicher Einlagerung abgestoßen wird. Damit hier kein Verlust von wertvollem Material und / oder Produkten entsteht, ist es wichtig vor Erreichen des Maximalwertes entsprechende Schritte / Gegenmaßnahmen einzuleiten.

Welche Lagerverfahren gibt es?

Beim Lagerverfahren werden zwei typische Systeme unterschieden. Das Fifo-Prinzip und das Lifo-Prinzip.

Das Fifo-Prinzip (First In - First Out)

Beim Fifo-Prinzip werden jene Produkte und Materialien, die zuerst eingelagert wurden auch wieder ausgelagert. Sprich, was zuerst kommt, ist auch zuerst wieder weg.

Das Lifo-Prinzip (Last In - First Out)

Beim Lifo-Prinzip werden jene Produkte und Materialien, die zuletzt eingelagert wurden auch wieder ausgelagert. Was zuletzt kam, wird als Erstes wieder herausgegeben. Das Lifo-Prinzip ist bei Unternehmen jedoch nicht sehr beliebt, da es, beispielsweise bei Nahrungsmittel, zu einem zu hohen Verlust von Produkten, aufgrund von Verfall kommen kann. In einigen industriellen Bereichen und aufgrund der Konstruktion von Lagern kann ein anderes Prinzip als das Lifo-Prinzip nicht angewendet werden. Daher gilt es neben dem Fifo-Prinzip als die gängigste Methode. Neben diesen beiden Varianten gibt es auch noch das Hifo-Prinzip (Highest In - First Out) sowie das Lofo-Prinzip (Lowest In - First Out), welche aber nur selten Anwendung bei Unternehmen finden und daher auch nur am Rande hier aufgelistet werden.

Das Lagersystem ist ein entscheidender Faktor für eine optimale Logistik in einem oder auch mehreren Lagern. Entscheidend neben dem Lagersystem ist aber auch die Kommissionierung innerhalb eines Unternehmens. Hierzu ein Beispiel, wie wichtig jene in Bezug auf den reibungslosen Ablauf eines Unternehmens ist:

Die Kommissionierung beschreibt das Zusammenführen von verschiedenen Teilmengen zu einer kompletten Menge. Werden beispielsweise für die Produktion eines Produktes, Metall, Plastik und Glas in unterschiedlichen Mengen benötigt, so müssen diese alle zusammengeführt werden, um den Prozess starten zu können. Diesen Ablauf nennt man Kommissionierung. Auch bei einem Bestellauftrag eines Kunden spricht man von Kommissionierung, wenn dieser verschiedene Produkte wünscht, die als Teilmengen zu einer Gesamtmenge (Bestellmenge aller Produkte) zusammengeführt werden müssen.

Ein solcher Ablauf kann aber nur reibungslos funktionieren, wenn die Lager über eine entsprechende Logistik verfügen. Sprich, verschiedene Teilmengen können nur dann zusammengeführt werden, wenn diese auch im Lager vorhanden sind. Beide Prozesse sind also Teil eines komplexen Ablaufes, den es stets zu optimieren gilt.

Wie kommt es zu Bestandsproblemen und wie können diese gelöst werden?

Ein Bestandsproblem, sowohl in der Produktion als auch bei der Auslieferung von Produkten zählt als die größte Problematik, die bei einem Unternehmen eintreten kann. Demnach ist es hier stets Ziel eines Unternehmens, diese Situation erst gar nicht eintreten zu lassen. Ein Bestandsproblem wird in der Regel nicht durch einen einzelnen Posten oder einem einzelnen Teilbereich eines Unternehmens erzeugt. In der Regel sind es hier mehrere Faktoren, die zu einer solchen Problematik führen und müssen daher auch als komplexe Ursache verstanden werden.

Um ein solches Problem schnellstmöglich beheben zu können, ist es wichtig, auf alle Teilbereiche, die davon betroffen oder in diesem Zusammenhang stehen, zu analysieren und Fehler zu dokumentieren und Lösungsansätze zu entwickeln. Nur auf diese Weise kann der logistische Ablauf wieder optimiert und die Arbeitsprozesse wiederaufgenommen werden. Um im Vorfeld Bestandsprobleme zu vermeiden, können über entsprechende Datenbanken und Kommunikationssoftware Abläufe überprüft und mögliche Engpässen ermittelt werden. Ein mögliches System, um solche Prozesse durchzuführen wurde im oberen Teil ja bereits beschrieben.