AutoStore Lagermanagementsysteme

Die Kernkompetenz der Automatisierung nimmt in der erfolgreichen Ausstaffierung aktueller Lagermanagementsysteme, insbesondere unter der Maßgabe Industrie 4.0, eine zunehmend wichtige Rolle ein. In der Praxis finden sich hierzu auch Begriffe wie Warehousing 4.0. Unternehmen sind einem immensen internen Kostendruck ausgesetzt, sodass es wichtig ist, dass logistische Prozesse unter der Maßgabe einer hohen Effizienz auszugestalten. Aktuelle Trends lassen hierzu eine Entwicklung und Kombination aus Menschen und Maschinen vermuten. Der Faktor Mensch als Arbeitskraft wird jedoch primär eine steuernde und überwachende Rolle einnehmen. Vor allem sensorische Arbeitsschritte werden vermutlich auch weiterhin durch den Menschen ausgeführt, da nur der Mensch sensorische und kognitive Fähigkeiten von Natur aus bereithält. Zukünftig wird folglich eine effiziente

Lagerhaltung durch den Menschen im direkten Zusammenspiel mit automatisierten Systemen im Lager erfolgen.

Lagersysteme - Wie erfolgt die betriebliche Auswahl?

Im unternehmerischen Sinne handelt es sich bei der Wahl eines passenden Lagersystems, um einen rein betrieblichen Prozess. Bei diesem Prozess müssen verschiedene Kriterien untersucht werden, die eine Infrastruktur für weitere Entscheidungen bilden. In der Praxis wird hierbei zwischen folgenden Kriterien unterschieden:

- Die notwendige Flexibilität

- Eine gewünschte Lagerkapazität

- Die anfallenden allgemeinen Kosten

- Die bestehende Produktvielfalt sowie die vorhandenen Produkttypen

Die notwendige Flexibilität

Vor allem in den einzelnen Bestandteilen des Lagersystems ist es ein Erfolgskriterium die Betriebsabläufe möglichst schnell und unkompliziert durchzuführen. Die hiermit einhergehende Notwendigkeit von physischen Arbeitskräften beeinflusst die Rentabilität des Lagermanagements erheblich. Aus verschiedenen Untersuchungen ist ersichtlich, dass vor allem palettierte Waren in Kompaktregallagern im Vergleich zu anderen Systemen schwerfällig und undynamisch sind. Ein vollautomatisches

Warehouse Management System gilt hingegen als flexibel und punktgenau in der Ausführung anfallender Aufgaben.

Die notwendige Lagerkapazität

Es können mit unterschiedlichen Lagersystemen verschiedene Lagerkapazitäten umgesetzt werden. Im Fokus der möglichen Lösungen sind die Begriffe effektive Lagerkapazität sowie die räumliche Lagerkapazität. In einem handelsüblichen Kompaktlager können eine Vielzahl an leeren Lücken im System entstehen, die daraufhin zu einer Ineffektivität im Lagerprozess führen. In diesem System findet ein leistungsfähiges Lagerverwaltungssystem in der Regalanlage ebenso Anwendung und ist im gesamtheitlichen Prozess als Erfolgskriterium zu werten.

Die anfallenden allgemeinen Kosten

Neben all den genannten Kriterien, die die Rentabilität eines WMS beschreiben, gilt es jedoch auch die Installations- und Betriebskosten zu beachten. Die Hauptzielsetzung mit einem entsprechenden WMS ist es Gewinne zu generieren, um eine Konkurrenzfähigkeit gegenüber dem Wettbewerb sicherzustellen. Hierzu ist es wichtig, dass die Betriebskosten so gering wie möglich sind. Als ein weiterer Faktor gilt die Amortisationszeit des Lagersystems. Eine Reihe von Unternehmen vertreten den Standpunkt, dass nur Investitionen getätigt werden, die sich binnen drei Jahren vollständig amortisieren.

Die bestehende Produktvielfalt sowie die vorhandenen Produkttypen

Bei der Auswahl eines WMS ist auch immer die sogenannte Produktvielfalt zu betrachten. Hierbei handelt es sich als eine Basis für weiterführende Entscheidungen bezüglich eines WMS. Folgende Betrachtungsfaktoren sind zu berücksichtigen:

- Die Menge an Paletten

- Die benötigte Lagerzeit

- Die Artikelvielfalt

Neben diesen Faktoren ist auch der Umschlag der Waren im System zu betrachten.

Was ist ein Autostore System?

Der norwegische Anbieter AutoStore konnte in den vergangenen Jahren mit seinem System das Kleinteillager in der Praxis revolutionieren. Durch die neuartige Technologie ist es vereinfacht möglich das Kleinteillager übereinander zu stapeln, für mehr Effizienz und Platzeinsparung. Die Steuerung erfolgt über einen Roboter. Hierdurch wird die Fehlerquote der Vorgänge signifikant verringert. Steigende Lagerkapazitäten, lassen sich in der Praxis hierdurch auf kleinsten Flächen umsetzen, um eine Anpassung an die betrieblichen Gegebenheiten vorzunehmen. Die Zielgröße der Effektivität nimmt in der Logistik eine entscheidende Rolle ein. Ausschließlich Unternehmen, die es schaffen den Materialfluss optimal zu gestalten, können eine effiziente Steuerung sicherstellen, um hieraus Wettbewerbsvorteile zu generieren. Lagerkapazitäten sind jedoch nicht beliebig vorhanden, sondern begrenzt. Die Struktur kann zumeist nur im Gleichschritt zu höheren Produktionskapazitäten Anpassung finden. Das Autostore System bietet hierfür eine funktionale Infrastruktur. Durch die Anbindung über den Element Logic eManager kann tricoma Daten an den

AutoStore übertragen.

Was sind die Vorteile eines AutoStore-Systems?

Ein automatisches Kleinteillager weist eine Reihe von Mehrwerten für Unternehmen auf, die in der Praxis umfassend genutzt werden können. Nachfolgend werden die relevantesten Vorteile näher beschrieben, um im Anschluss daran noch eine weitere Auflistung anzufügen, die eine tatsächliche Übersicht der zahlreichen und komplexen Mehrwerte eines solchen Lagersystems bereithält.

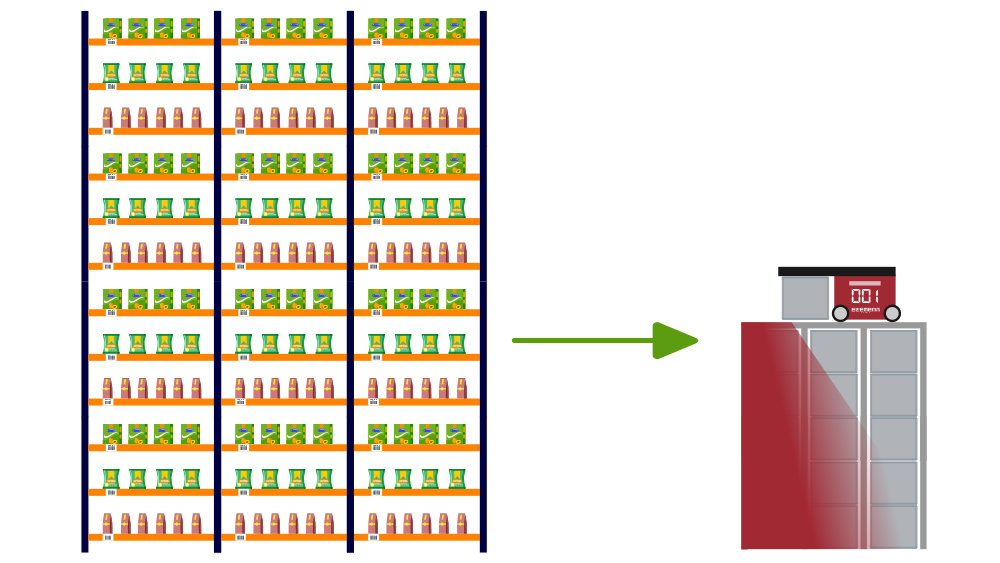

Das AutoStore-System: Ultra hohe Lagerdichte

Material dispositive Unternehmen müssen eine hohe Lagereffizienz erreichen, um wettbewerbsfähig zu bleiben. Mit dem norwegischen AutoStore-System schaffen es Unternehmen zahlreiche Vorteile zu generieren und für sich zu nutzen. Mit AutoStore wird beispielsweise eine ultrahohe Lagerdichte erzielt. Hierbei werden Behälter nicht auf dem Boden gestapelt, sodass das Lagervolumen für Produkte verwendet werden kann. Eine maximale Lagerdichte kann hierdurch bei einem parallel minimalen Platzbedarf erreicht werden, ohne dass sogenannte Gassen notwendig sind. Ein durchschnittliches Behälterlager weist im Regelfall eine Höhe von circa 6 m auf. Durch AutoStore-Konfigurationen, die auch Zwischengeschosse erlauben, sind mitunter vereinzelt auch höhere Lager möglich.

Das AutoStore-System: Zuverlässigkeit und Effizienz

Der Faktor Effizienz beinhaltet bei dem AutoStore-System auch die Strom- und Energiekosten, die z. B. durch die notwendige Energieversorgung des Roboters passgenau zum Absenken und zum Abbremsen gesteuert werden. Der Roboter kann in diesem Prozess sogar Energie zurückgewinnen. Parallel hierzu eliminiert das System nachhaltig die sogenannten "Single Points of Failure". Die Zuverlässigkeit kann infolgedessen nur als hoch beschrieben werden.

Das AutoStore-System: flexibler und modularer Aufbau

Es handelt sich bei dem Lagermanagementsystem, um ein automatisches und einzigartiges Kleinteillagersystem, das flexibel und modular aufgebaut ist und die Lagerung von dem sogenannten Durchsatz abkoppelt. Die gebotenen Lagerkapazitäten können sich durch Lagerraster sogar vergrößern lassen. Um einen höheren Durchsatz zu erzielen, müssen lediglich zusätzliche Regalbediengeräte benutzt werden. Hierdurch wird dann der Behältertransport organisiert.

Weitere Mehrwerte für ein automatisches Kleinteilelager

- Eine maximale Flächen- sowie Raumnutzung

- 24/7 -Nutzung und Betrieb ist hierdurch vereinfacht möglich

- Hoher Automatisierungsgrad in Kombination mit einer kompakten Lagerung

- Freie Kommissionier-Stationen sind am AutoStore-System installierbar

- Integrierter Diebstahlschutz in einem in sich geschlossenen System

- Minimierte Personalkosten, da nur die Kommissionier-Plätze aktiv sind, bei denen tatsächlich auch Menschen eingesetzt werden

- Eine Kapazitäts- und Geschwindigkeitserweiterung ist auch während des Betriebs möglich

- Die Energieeinsparung im Vergleich zu konventionellen Methoden befindet sich bei mehr als 90

Was sind die Nachteile eines AutoStore-Systems?

Neben Vorteilen sind jedoch auch ein paar Nachteile des AutoStore-Systems existent, die nachfolgend kurz benannt werden.

Beeinträchtigungen für ein automatisches Kleinteilelager:

- Es fallen vergleichsweise hohe Investitionskosten an

- Die eingelagerten Waren werden auf zulässige Behältermaße reduziert, maximal sind es 35 Kilogramm

- Die Einsatzmöglichkeiten sind ausschließlich auf den Logistikprozess beschränkt und das auf vereinfachte Weise

- Es fallen Wartungskosten und Wartungszeiten regelmäßig an, die durch menschliche Hand initiiert werden müssen

Was sind die Voraussetzungen für eine automatisierte Lagerhaltung mit AutoStore?

Das AutoStore-System bietet durch eine hohe Energieeffizienz, kurze Montagezeiten sowie kompakte Lagerungen einen schnellen Einstieg in die Lagerautomatisierung für Unternehmen. Experten betrachten dieses System als eine skalierbare Methode, die effizient und zukunftsträchtig ist, um eine nachhaltige und auftragsbezogene automatisierte

Lagerhaltung umzusetzen. Die anfallenden Prozesse, die zumeist voll-automatisiert sein können, werden hierbei in eine Gesamtplanung zusammengefasst, um die möglichen Effizienzgewinne in einem Distributionszentrum auch ganzheitlich zu realisieren. Um das richtige

Lagerhaltungssystem in der Praxis zu identifizieren, ist es jedoch notwendig die Faktoren der Leistung, der Planungssicherheit, der Kapazität und auch der Betriebs- und Investitionskosten zu berücksichtigen. Diese Faktoren bestimmen die Praktikabilität und Rentabilität eines solchen Projekts maßgeblich.

Genaue Voraussetzungen der Betriebsumgebungen

Grundsätzlich eignet sich das AutoStore-Lagersystem vor allem für Anwendungen, die moderate Durchsatzanforderungen sowie eine große Anzahl sogenannter SKUs aufweisen. Da das Lagermanagementsystem von AutoSore eine Gesamtlösung darstellt, eignet sich dieses System sehr gut für Unternehmen, die zukünftig weiter expandieren wollen.

Voraussetzungen auf einen Blick

- Vorhandensein von Split-Case-Artikeln

- Hohe SKU-Anzahl

- Kleine Behälter sowie kleine Teile

- Übersichtliche Bestellgrößen

- Ware-zu-Person-Prozesse

- Nur ein begrenzter Lagerraum

- Hochwertige Waren mit entsprechender Marge

- SKU-Kommissionierung sowie Lagerung bei einer mittleren oder niedrigen Geschwindigkeit

- Volumen- und SKU-Steigerung

- Notwendige hohe Lagerdichte sowie Stellfläche

Wann lohnt sich die Integration des AutoStore-Systems in der Praxis?

Das System von AutoStore muss zunächst einmal grundsätzlich zu den zukünftigen Logistikanforderungen sowie den funktionalen Prozessen passen. Hierzu sollten die Kapazitäts- und Leistungsanforderungen durch Wachstumsszenarien sowie Prognosen betrachtet werden. Im Anschluss daran empfiehlt es sich dieses System in den direkten Vergleich zu weiteren Automatisierungssystemen und auch zu manuellen Varianten zu setzen. Die objektive Betrachtung möglicher Vorteile und Nachteile muss in diesem Schritt ebenso erfolgen. Auf einen Blick: Was ist bei der Wahl eines automatisierten Lagermanagementsystems zu beachten?

- Ist Flexibilität bezüglich wandelnder Anforderungen beim System gegeben?

- Wie verhält sich die Arbeitsproduktivität im direkten Vergleich zu alternativen Lagersystemen?

- Wie verhalten sich die Qualitätsanforderungen des Systems?

- Sind Sonderfunktionen in der Bearbeitung möglich?

- Welche Auswirkungen hat ein solches System auf die gebotene Infrastruktur?

Welche Dimensionierung des AutoStore-Systems gibt es?

Wenn das Unternehmen zu der Auffassung gelangt ist, dass das AutoStore-System als Kleinteillagersystem eine lukrative Investition darstellt, erfolgt eine Dimensionierung des Projekts in fünf Komponenten. Zu diesen Dimensionen gehören:

- Das Lagerraster, auch Grid genannt

- Das AutoStore-Steuerungssystem, auch Controller genannt

- Der Roboter

- Die Behälter / Bins

- Die Arbeitsplätze

Bei der Einführung eines solchen Systems werden diese modularen Bausteine genutzt, um den Gesamtprozess ganzheitlich zu betrachten und effizient zu gestalten. Bestehende Prozesse wie das Umpacken, das Entladen, die Qualitätssicherung sowie die Sonderlagerung, die Verpackung, die Konsolidierung und die Beladung müssen hierbei bedacht und vor allem optimiert werden, um das neue System auch ganzheitlich abbilden zu können.

Wie gestaltet sich die Planungsphase eines AutoStore-Lagersystems?

In der Planungsphase wird zunächst eine sogenannte ABC-Struktur ermittelt. Das System von AutoStore kann auf natürlichem Wege von den Mehrwerten des Paretoprinzips profitieren. Hierbei machen nur 20 % der Artikel circa 80 % des Umschlags aus. Das ist als Grundlage der Sortimentsstruktur gemäß der ABC-Analyse zu werten. Je höher die Ausprägung der Umstapelvorgänge ist, umso effizienter kann die Roboter-Stundenleistung sein. Es ist im Ermittlungsprozess zudem zu berücksichtigen, dass nur maximal drei Typen der Behälter vorhanden sind. Hiernach muss das Sortiment selektiert werden.

Ist diese Unterscheidung ganzheitlich erfolgt, werden quantitative und qualitative Systemvergleiche herausgearbeitet. Sie sind jedoch in einer direkten Abhängigkeit der Grundrisse, der Gesamtfunktionalität sowie des Platzangebots im Distributionszentrum zu bewerten. Es gibt im System nur wenige Begrenzungen. Hierdurch wird eine schnelle Verfügbarkeit in die gegebene Gebäudestruktur problemlos ermöglicht. Aufgrund der nun kompakten Lagerungsmöglichkeit können zwischen 50 bis 70 % der Grundfläche eingespart werden. Als ebenso vorteilhaft wird der Umstand gewertet, dass das AutoStore-Lagersystem nicht durch Begrenzungen bzw. Hindernisse limitiert wird. Hierdurch ist es vereinfacht möglich das System auch auf einem Gebäudegeschoss zu realisieren und an kleinere Bedingungen effizient anzupassen.

Die Befehlszentrale

Das Steuerungssystem von AutoStore stellt die Befehlszentrale dar. In der Befehlszentrale wird mitunter der Roboter ganzheitlich kontrolliert, zudem wird die Lagerverwaltung hierdurch übernommen. Die Netzwerkverbindung zur gegebenen Kundeninfrastruktur wird hierdurch erzielt und kann durch weitere Zugangskontrollen für die Mitarbeiter weiter kategorisiert werden. Hierdurch wird im Übrigen auch die Planung sowie die Terminierung vor Ort vereinfacht. Der Controller ist dazu fähig die Transportströme in einem System zu optimieren. Es ist jedoch nicht möglich die Effizienz des Systems zu bestimmen. Parallel zu der Ausgestaltung der physischen Prozesse hängt der Gesamtsystemerfolg jedoch ebenso von der Prozessbetrachtung im Lagerverwaltungssystem ab.

Das Lagerraster

Aufgrund des Lagerrasters ist eine vereinfachte Montage in der Praxis möglich. Hierdurch können Realisierungsprozesse sehr kurz ausfallen. Die Behälter werden gestapelt im Aluminiumgitter aufbewahrt und weisen Schienen auf, auf denen die Roboter komplikationslos fahren können. Form und Größe des Gitters werden ausschließlich von der gebotenen Gebäudestruktur und dem Gesamtprozess begrenzt. Hierdurch kann jedoch eine optimale Raumnutzung erfolgen.

Der Roboter

Als Herzstück gilt der Roboter, der drahtlos arbeitet und effiziente sowie lückenlose Warenein- und Warenausgänge sicherstellt. Zudem gilt der Roboter als sehr energieeffizient. Er benötigt weder eine Beheizung oder eine Beleuchtung im System. Die Funktionsweise vollzieht sich ausschließlich über die Gitter. Je nach Bedarf erfolgt die Entnahme der Behälter.

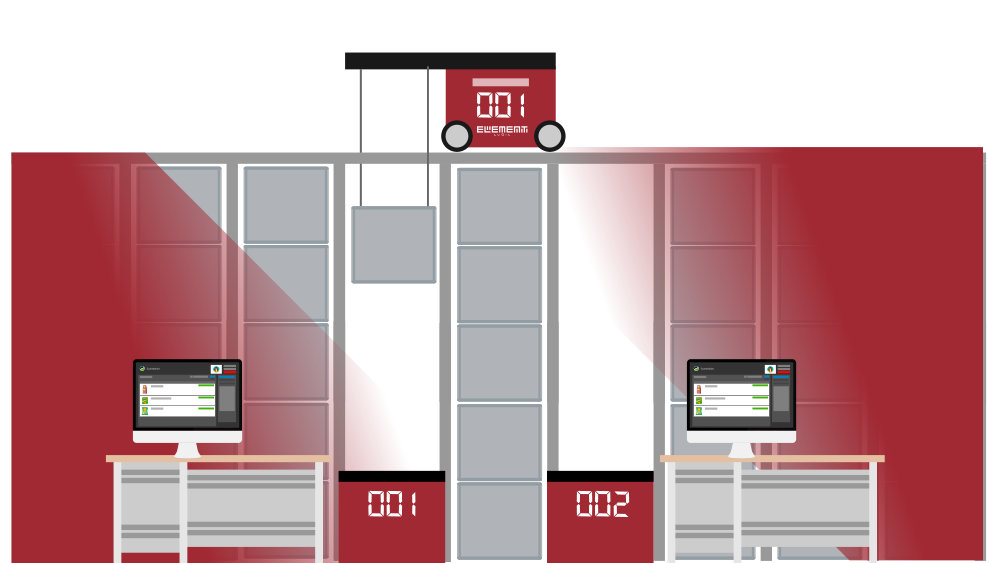

Die Arbeitsplätze

Inventurmaßnahmen,

Kommissionierungen und auch das Nachfüllen werden durch die Arbeitsplätze vorgenommen. Je nach notwendiger Ausführung sind hohe oder mittlere Produktzufuhren möglich. Kunden können die Arbeitsplätze in mehreren Ausführungen erwerben. Je nach notwendigen Funktionen werden diese Arbeitsplätze dann dem Durchsatz angepasst. Darüber hinaus gibt es Spielräume für die Implementierung von Sondertätigkeiten. Es ist jedoch notwendig, um ein stimmiges Gesamtkonzept zu erhalten, die Belange das Lagersystems ganzheitlich wahrzunehmen.

Wie ist der genaue Aufbau der AutoStore-Lagersysteme und deren technisches Zusammenspiel?

Um die einzelnen Funktionsweisen im Detail zu verstehen, ist es notwendig, die einzelnen Teilkomponenten im Zusammenspiel zu verstehen. Dieses Verständnis bildet die Grundlage einer erfolgreichen Implementierung des AutoStore-Lagersystems. Kein Lager- oder Logistiksystem ist vollkommen mit einem anderen System eines anderen Unternehmens gleichzusetzen. Es gilt Feinheiten im System zu erkennen und die Umsetzung eines solchen Vorhabens gewissenhaft zu planen, auch um zukünftig Schnittstellenproblematiken zu minimieren.

Der Aufbau des AutoStore-Lagersystems

Um ein solches System zu erfassen, müssen die Logistik- und Lagerexperten die verschiedenen technischen Elemente des AutoStore-Lagersystems erfassen. Nachfolgend werden die einzelnen Komponenten detaillierter erklärt.

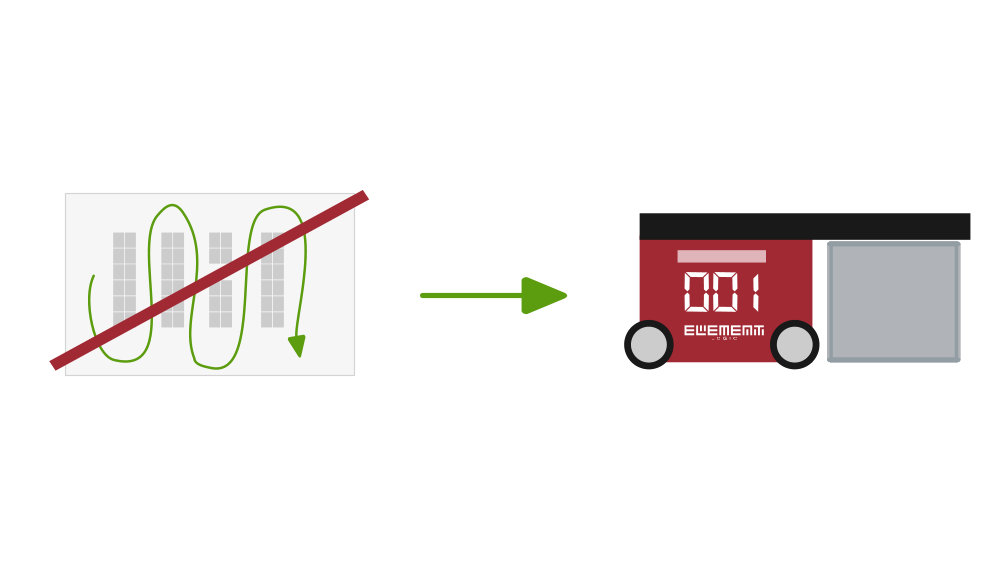

Technisches Element: der Roboter

Unter dem Roboter wird in dieser Konzeption ein Shuttle im klassischen Sinne verstanden, lediglich die Einlagerung und die Auslagerung wird in diesem Prozess modifiziert abgewandelt. Als Erweiterung zur grundlegenden Shuttlefunktion fallen jedoch noch der Lagerprozess sowie die Ein- und die Auslagerung an, die vertikal vonstattengehen. Der Produktzugriff erfolgt beispielsweise über das Absenken der Greifvorrichtung am Roboter. Der Roboter wird im System per Batterie betrieben und bewegt sich über die implementierte Gitterstruktur, gesteuert von der eigens hierfür programmierten Routings-Software. Der Roboter kann hierbei vier Richtungen umsetzen: vor, zurück, links, recht. Um die Beweglichkeit zu gewährleisten hat der Roboter 8 Räder, durch die er sich in den dafür vorgesehenen Fahrschienen bewegen kann. Der Roboter nimmt den Zielbehälter, der auch Bin genannt wird und führt ihn zum

Kommissionierungsplatz, um an dieser Stelle Waren herabzulassen in Richtung des

Kommissionierungsplatzes. Die hierfür notwendige Kommunikation für alle relevanten Systeme erfolgt über das lokale Netzwerk. Zu den integrierten Systemen gehören: das Host-System, das

Warehouse Management System, der Materialflussrechner sowie das Versandsystem. Der Roboter wird ausschließlich via Funkverbindung angesprochen.

Technisches Element: das Gitter

Die bereits beschriebenen Roboter bewegen sich in dem System auf den Fahrschienen hin und her. Jede Fahrschiene bietet in dieser Konzeption ausreichend Platz für mehrere Behälter, die in der Aluminiumkonstruktion integriert sind. Auf dem einzusehenden Raster können sie als rechteckige Zellen erkannt werden. Die Form sowie die Höhe der Raster können mitunter vereinzelt variieren. In Summe sind sie jedoch auf eine Höhe von 5,4 m begrenzt. Sie weisen eine durchschnittliche Lagerkapazität von 2.000 ? 200.000 Behälter je Systemeinheit auf.

Technisches Element: die Behälter

Die einzelnen Transporteinheiten können aus verschiedenen Materialien bestehen und in den Größen differenzieren. Die Konstruktion ist hierbei das Besondere, denn die Behälter können ohne Zwischenräume aufeinandergestapelt werden. Mitunter sind hierdurch individuelle Lagersituationen auf das AutoStore-Lagersystem abzustellen. Exemplarisch ist das Umfahren von existenten Gebäudesäulen, die als Lagerraum-Hindernis gelten. Die Behälter können über ein durchschnittliches Volumen, das zwischen 48 l und 75 l liegt, verfügen. Die maximale Zuladung ist bei 35 kg.

Technisches Element: der Arbeitsplatz

Die grundlegende Funktion des AutoStore-Systems spiegelt die Automatisierung wider, die jedoch im Bereich der Kommissionierung dennoch auf den Faktor Mensch setzt. Der Arbeitsplatz kann beliebig positioniert werden, der durch die Robots die notwendigen Behälter mit Waren versorgt. Wenn die Waren in der gewünschten Art und Menge entnommen wurden erfolgt automatisiert die Aktualisierung der Bestandsverwaltung. Nach jedem Vorgang wird eine Neudefinition und Berechnung vorgenommen.

Lösung der Schnittstellenproblematik durch den eManager Element Logic im AutoStore-Lagersystem

Um ein effektives und möglichst störungsfreies Lagermanagementsystem betrieblich zu nutzen, müssen Schnittstellenproblematiken beachtet und behoben werden. Eine effiziente Lösung für diese Anliegen stellt der eManager Element Logic dar. Hierdurch erhalten Interessenten ein individuell abgestimmtes System für ein funktionierendes Lager. Um alle Anliegen und anfallenden Problematiken zu erfassen und homogen zu gestalten, finden sich hierfür Spezialisten für Implementierungsfragen vor Ort beim Kunden ein. Als offizieller AutoStore Partner wird eine bestmögliche Grundlage für eine offizielle Live-Phase geschaffen und Integrationsproblematiken beseitigt.

Der eManager in Verbindung mit tricoma hält für eine einfache Abwicklung anfallender Arbeiten standardisierte Lösungen bereit, die nachfolgend aufgelistet werden:

- Die volle Integration in den Lagerbuchprozess

- Die Nutzung der sogenannten Kacheln, für die Darstellung einzelner Lagerprozesse

- Kompatibilität mit Scanstation ist gesichert

- Durchführung von Lagerbestandskorrekturen, auch bei manuellen Lagerprozessen

- Kompatibilität und Übergabe durch Expressaufträge

- Kategorieselektion und Filterung der Aufträge

- Durchführung des Wareneingangs durch die Lieferantenbestell-App

- Manuelle Einbuchung und Ausbuchung im AutoStore

- Eine erneute Auftragsübergabe, auch bei Verbindungsabrüchen

Die Abbildung komplexer Sachverhalte in einfachen Steuerungs- und Zielmechanismen im automatisierten Lagerprozess ist eine erfolgreiche Errungenschaft von AutoStore. Um eine schnelle Implementierung sowie Darstellung vorzunehmen, empfiehlt sich die Nutzung der App eManager Element Logic. Hierdurch erfolgt eine noch effizientere Arbeit im Lagermanagementsystem als ganzheitlicher Ansatz.

Anbindung an das tricoma ERP über den eManager

Der Element Logic eManager ist an das tricoma ERP System angebunden. Dadurch können Verkäufe aus Marktplätzen wie ebay oder amazon, oder auch Aufträge aus dem eigenen Shop an den AutoStore übergeben werden.